Online-Seminar am 29. April 2021

RÜCKBLICK

Einsatz eines innovativen Energie-Management-Systems auf einem Milchvieh-Praxisbetrieb

Referenten: Prof. Heinz Bernhardt (Lehrstuhl für Agrarsystemtechnik der TUM ) und Franz Xaver Demmel (Landwirt und Ingenieur, Königsdorf-Schönrain)

ZUM FACHVORTRAG

Einsatz eines innovativen Energie-Management-Systems auf einem Milchvieh-Praxisbetrieb

BERICHT ZUM FACHVORTRAG

Milcherzeugung und Energieerzeugung als parallele, symbiotische Betriebszweige

Die Milchwirtschaft, so Stumpenhausen, spielt in und für Bayern eine wichtige Rolle: ein Viertel der Milch, die in Deutschland erzeugt wird, entsteht in Bayern und fast 50 % des Produktionswerts der Landwirtschaft in Bayern kommt aus dem Umfeld der Milchproduktion. Dabei legt man als Faustzahl einen Energiebedarf von etwa 500 kWh pro Kuh und Jahr zu Grunde. Gleichzeitig ist es – abhängig von der betriebsindividuellen Ausstattung und Lage – möglich, rund 1000 kWh pro Kuh und Jahr über die Solaranlagen auf den Dächern der Gebäude zu produzieren. Dies führt zu mehreren Überlegungen: Wenn Energie- und Milchproduktion auf landwirtschaftlichen Betrieben parallel laufen, ergeben sich durch Eigenstromnutzung oder Stromverkauf nicht nur direkte monetäre Vorteile. Die Landwirtschaft hat damit auch das Potenzial, einen wesentlichen Beitrag für die Erzeugung regenerativer Energie in Bayern und in ganz Deutschland zu leisten. Voraussetzung dafür ist allerdings, dass beide Bereiche aufeinander abgestimmt sind: eine bestmögliche Ausnutzung der regenerativen Energie durch automatisierte Prozesse bzw. elektrische Maschinen darf den Aspekt Tierwohl in der Milchviehhaltung nicht beeinträchtigen, d.h. eine funktionierende Tier-Technik-Interaktion muss sichergestellt sein. Um folglich den Bereich Energieproduktion mit dem Bereich Milcherzeugung möglichst effizient und nachhaltig zu verknüpfen entwickeln die Wissenschaftler derzeit ihr „On Farm Energie Management System für Milchviehlaufställe“. Finanziell unterstützt werden sie bei diesem Verbundforschungsvorhaben von verschiedenen Unternehmen der Industrie, der Firma BEDM (Industrie 4.0), der Firma Hörmann (Stallbau und Solarenergietechnik, Speichertechnik), und die Firma Lemmer Fullwood (Melktechnik bzw. -robotik). Gefördert wird das Projekt vom Bundesministerium für Ernährung und Landwirtschaft, ptble (Projektträger Bundesanstalt für Landwirtschaft und Ernährung), TUM (Technische Universität München) sowie dem Bayerischen Staatsministerium für Wirtschaft, Landesentwicklung und Energie.

Zukunftsvision für die Milchviehhaltung: Der Betrieb Demmel in Königsdorf, Lkr. Tölz

Franz Xaver Demmel fasst zu Beginn seines Vortrags die Überlegungen zusammen, die für ihn vor dem Bau seines neuen Stalls im Raum standen: Der Betriebsnachfolger sollte einen Hof übernehmen, der den aktuellen Herausforderungen der Landwirtschaft gewachsen ist. Dazu gehören nachhaltige Energielösungen, eine gesellschaftlich akzeptierte und ökologische Bauweise, ein hoher Tierwohlstandard, moderne Produktionstechnik, Klima- und Umweltschutz, Digitalisierung, die betriebliche Wertschöpfung und nicht zuletzt eine zeitgemäße Work-Life-Balance für die Landwirtsfamilie.

Um all diese unterschiedlichen Aspekte in einem Betriebskonzept zu vereinen bedarf es eines interdisziplinären Ansatzes. Früh stand für Franz Xaver Demmel fest, dass die Bereiche Energie- und Milcherzeugung in seinem Stall mit hohem Tierwohlstandard kombiniert werden sollten. Die Tatsache, dass es vor Beginn der Stallbauphase zur Zusammenarbeit mit den Hochschulen kam, eröffnete für den Betrieb diesbezüglich neue Möglichkeiten.

Interdisziplinärer Ansatz: Digitalisierung, regenerative Energie und Tierwohl

Die Investitionen in den Kuhkomfort im neuen Stall waren beträchtlich: Es wurde eine Vollholzdecke verbaut, die in Kombination mit einem Belüftungssystem der Firma HKS ganzjährig für ein angenehmes Stallklima sorgt. Die Spaltenböden sind sog. Eco-Böden: Der weiche Gummibelag verfügt an den Spalten über Emissionslippen, wodurch nicht nur Trittsicherheit und Klauengesundheit gewährleistet sind, sondern auch ca. 60 % der Gülleausdünstungen (Ammoniak, Gerüche) reduziert werden.

Strommanagement in der betrieblichen Praxis

Der Strom, mit dem die Stallrobotik und elektrischen Maschinen betrieben werden, kommt vom Dach: Der Betrieb Demmel verfügt über eine 140 kWp PV-Anlage 140 (Stall, Süddach) und eine 75 kWp PV-Anlage (Halle, Ost- u. Westdach) sowie über einen stationären 138 kWh starken Speicher. Als weitere Speichermöglichkeit steht dem Betrieb der Eisspeicher-Milchkühltank zur Verfügung: Bei starker Solareinstrahlung um die Mittagszeit wird ein Eisvorrat angelegt, so dass die Milchkühlung bis zu 36 Stunden ohne weitere Stromzufuhr sichergestellt ist. Liefert die PV-Anlage mehr Strom als verbraucht wird stehen zusätzlich die Akkus der elektrischen Maschinen auf dem Betrieb zur Aufladung bereit (Futtermischwagen, E-Hoftrack, E-Radlader, E-Kfz).

In der täglichen Praxis erfolgt die Eigenstromnutzung folgendermaßen: Mit Sonnenaufgang beginnt die Stromproduktion. Mit dieser Energie werden zunächst alle Maschinen und Geräte direkt bedient. Mit dem entstehenden Überschuss in der Mittagszeit wird der stationäre Speicher geladen. Abends und nachts wird der Speicher dann entladen und betreibt sämtliche Maschinenaggregate (Licht, Melkroboter, Spaltenroboter, etc.), wobei der Strombedarf deutlich unter dem Speichervorrat liegt (am Morgen ist der Speicher meist noch zu 40 % voll). Gäbe es die Möglichkeit, auch die Arbeitsmaschinen als bi-direktionale Stromspeicher einzusetzen, würde die Speicherkapazität auf etwa 300 kWh anwachsen. Damit könnte der Betrieb (z. B. bei Schlechtwetterperioden oder Schnee) drei bis vier Tage ohne Netzstrom arbeiten, schätzt Franz Xaver Demmel. Für die Zukunft erwartet der Landwirt, dass die elektrischen Maschinen der Innen- und Außenwirtschaft als mobile Stromspeicher bi-direktional be- und entladen werden können und untereinander vernetzt sind.

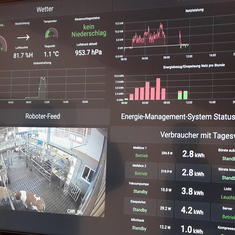

Bi-direktionale Kommunikation: Die zentrale Steuereinheit plus Aktoren

Da die einzelnen Verbraucher, Produzenten und Speicher derzeit nicht untereinander kommunizieren können bedarf es des EMS, des Energie Management Systems als übergeordneter Steuerungseinheit: Die Leistung der PV-Anlagen wird hinsichtlich Stromstärke, Zelltemperatur, Ladezustand (SoC) und Spannung im Tagesverlauf erfasst und an das EMS, das zentrale Monitoring- und Steuerungsmodul übermittelt. Die Daten der Stromverbraucher im Stall wie AMS, Milchkühlung, Automatisches Fütterungssystem, automatisches Einstreusystem, Güllepumpe, Spaltenreinigungsroboter, Klimaanlage, Kuhbürste oder Beleuchtung werden ebenfalls von Sensoren erfasst und an das EMS übermittelt. Insges. wurden bei Franz Xaver Demmel Netzkreise für 48 Verbraucher eingebaut, die sich einzeln ansteuern lassen und mit je einem Zähler versehen sind. Über den zentralen EMS-Server, das eigentliche Steuermodul, lässt sich programmieren, wie der produzierte Strom verteilt bzw. gespeichert wird. Die Programmierung basiert auf sog. „Produktdatenblättern“, die Zeitpunkt und Menge des Strombedarfs jedes Verbrauchers vorgeben. Zusätzlich legt der Betriebsleiter darin die Hierachie bzgl. des Stromanspruchs fest: Während beispielsweise die Stromversorgung der Melkroboter durchgängig Vorrang hat, lässt sich der Einsatz der Güllepumpen bei Bedarf um einige Stunden verschieben, falls ein Stromengpass eintritt. Ab einer bestimmten Füllhöhe jedoch rückt die Güllepumpe in der Versorgungshierachie nach oben, da sonst die Grube überlaufen würde. An das System sind zudem zwei betriebliche Wetterstationen angeschlossen, die dem Betriebsleiter die Möglichkeit geben, die wetterbedingt zu erwartende Stromausbeute bei der Planung zu berücksichtigen. Über ein Dashboard bleibt der Landwirt stets informiert über den aktuellen Stromfluss (Produktion, Verbrauch, Ladezustand) auf seinem Betrieb. Schon jetzt kann sein Betrieb, so Demmel abschließend, einen Energie Plus Standard vorweisen. Allein durch den Einsatz des elektrischen Futtermischwagens, den Stumpenhausen und Bernhardt zusammen mit der Firma SiloKing entwickelt haben, ist der Dieselverbrauch um rund 2000 Liter pro Jahr gesunken, außerdem entstehen bei der Fütterung keine Emissionen mehr. Wenn Arbeiten im Außenbereich wie Zetten und Schwaden künftig mit einem E-Traktor erledigt werden können, könnte der Dieselverbrauch des Betriebs um insgs. 50 % gesenkt werden, schätzt Demmel. Er möchte mit seinem Stall zeigen, wie eine umweltgerechte und von der Gesellschaft akzeptierte Landwirtschaft funktionieren kann und hofft, dass dieses System auch wirtschaftlich gefördert wird, damit es bald von möglichst vielen Landwirten übernommen werden kann.

Das Forschungsprojekt: "Integrated Dairy Farming"

Prof. Heinz Bernhard geht in seinem Vortrag auf den wissenschaftlichen Ansatz des Forschungsprojekts und die grundsätzlichen Überlegungen dazu ein: Wenn, wie bei sehr vielen Betrieben der Fall, die Möglichkeit besteht, Milch zu erzeugen und gleichzeitig Energie zu produzieren macht es Sinn, Milchproduktion und Energieproduktion in einem „Stall 4.0“ zu einem „Integrated Dairy Farming“ System zu vereinen. Seitens der Milchviehhaltung müssen Qualitätskontrolle, Herdenmanagement, Tierwohl und Kommunikation gewährleistet sein, im Bereich der Energieproduktion lauten die Ziele Ressourcennutzung, Optimierung des Eigenlastverbrauchs, effizientes Lastmanagement und mehr Speichermöglichkeiten. Die fortschreitende Automatisierung ermöglicht es dem Landwirt, die einzelnen Prozesse zu erfassen (Monitoring).

Der "Missing Link": Aktoren als digitale Kommunikatoren

Diese Aktoren bestehen aus einem Steuerungs-, einem Sensorik- und einem Leistungsteil, mit dem die Verbraucher erfasst und überwacht werden. Die über die entsprechende Messtechnik und den integrierten Smart Meter generierten Daten werden an die Kopfsteuereinheit übermittelt, welche dann über den Leistungsteil der Aktoren die Verbraucher steuert. Auf Basis der einzelnen Produktdatenblätter teilt das EMS dann im System den Strom entsprechend zu. Prof. Bernhardt erläutert das Prinzip am Beispiel AMS: Im Produktdatenblatt „Automatisches Melksystem“ ist vorgegeben: Melken hat immer höchste Priorität bei der Stromversorgung. Gleichzeit ist im Produktdatenblatt vermerkt: Unter bestimmten Umständen können wir die Reinigung des AMS verschieben, wenn ein Energie-Engpass überwunden werden muss. Vergleichbare flexible Handlungsanweisungen gibt auch das Produktdatenblatt für „Milchkühlung“ vor: Die Milchkühlung hat zwar oberste Priorität, aber mit Hilfe des Eiswasserspeichers können Zeitspannen überbrückt bzw. im Voraus Eisvorräte angelegt werden. Auch der Einsatz der Güllepumpe lässt sich beispielsweise um einen halben Tag verschieben, allerdings MUSS die Pumpe nach einer gewissen Zeit dann auch wieder arbeiten, folglich erhält sie dann die entsprechende Priorität. Ein weiteres Beispiel wäre die Kuhbürste: Müssen bei einem Energieengpass alle Kuhbürsten laufen, auch wenn dadurch Strom aus dem Netz bezogen werden muss? Vorstellbar wäre, vorübergehend einen Teil der Kuhbürsten stillzulegen, bis die Güllepumpe fertig gepumpt hat. Im Anschluss steht dann wieder ausreichend Strom zur Verfügung. Bei all diesen logischen Verknüpfungen gibt das Austarieren von Tierwohl einerseits und Energieeffizienz anderseits die Entscheidungen vor. Mit Hilfe der Produktdatenblättern erhält das zentrale Steuerungsmodul die notwendigen Informationen und kann so die entsprechenden Handlungen anweisen.

Die Konzeption des EMS erlaubt Variationen und Erweiterungen

Durch die Art der Konzeption des EMS ist eine Erweiterung des Systems durchaus möglich und sinnvoll: Vorstellbar wäre eine Biogasanlage als Komponente, deren Gasspeicher dann als weiterer Energiespeicher nutzbar wäre. Auch Geothermie, Wind- oder Wasserkraft lassen sich als Stromproduzenten integrieren. Bei einer überbetrieblichen Vernetzung käme die Leistungsfähigkeit des Systems noch stärker zum Tragen: Landwirte, die sich beispielsweise zu einer Stromgenossenschaft zusammenschließen könnten ihre Stromproduktion untereinander managen: Hat ein Betrieb temporären Stromüberschuss, könnte ein anderer diesen mit Hilfe seines Eisspeichers oder seiner mobilen Speicher abnehmen und bei Strommangel wieder zurück ins Netz liefern. Auch eine Verknüpfung mit dem öffentlichen Stromnetz ist denkbar: Über ein Demand-Site-Management stehen landwirtschaftliche Energieproduzenten, private Stromerzeuger und das öffentliche Netz bi-direktional im Austausch. Der regenerativ und regional erzeugte Strom aus der Landwirtschaft übernimmt damit eine entscheidende Funktion hinsichtlich der Netzstabilität in der Region, was nicht nur wirtschaftlich interessant, sondern der Bedeutung und dem Ansehen der Landwirtschaft in der Gesellschaft sehr förderlich wäre.

Auf die Frage eines Seminarteilnehmers, welche Elemente dieses Forschungsprojekts bereits praxisreif seien, fasst Prof. Bernhardt zusammen: Die Steuerungseinheit, die den Strom aus der Photovoltaikanlage entgegennimmt und einem bestimmten Verbraucher, beispielsweise dem Futtermischwagen zuweist mit der Information „Zur nächsten Fütterungszeit muss der Futtermischwagen wieder ausreichend geladen sein“ ist praxisreif. Wenn der Futtermischwagen geladen ist, stoppt die Stromzufuhr automatisch, der Strom wird anderweitig eingesetzt. Die Aktoren, die eine energetische Kommunikation zwischen zwei Systemen herstellen, kosten derzeit 3000 Euro, dazu kommen noch die elektronischen Installationen sowie die Programmierung.

Das komplette System, so Bernhardt, wird vermutlich 2022 auf den Markt kommen. Bis dahin soll es noch mit KI ausgestattet werden und dann gemeinsam mit der Firma BEDM interessierten Käufern vorgestellt werden.

Nächster Schritt: Entwicklung von bi-direktionbalen Ladeschnittsstellen

Prof. Stumpenhausen ergänzt, dass die komplexen Abläufe und Wechselwirkungen auf einem landwirtschaftlichen Betrieb eine äußerst aufwendige und individuell auf den einzelnen Betrieb zugeschnittene Programmierung erfordert. Die Bewältigung dieser Aufgabe ist ohne künstliche Intelligenz nicht möglich. Die Frage, ob grundsätzlich alle elektrisch betriebenen Maschinen mit ihren Akkus in das System eingebunden werden können, verneint Stumpenhausen. Dafür bedürfe es einer bi-direktionalen Lade-Schnittstelle, die mit dem Energie-Management-System kommunizieren kann. Es gäbe zwar erste Entwicklungen aus dem Hause Nissan mit bi-direktionalen Ladeschnittstellen, aber von Seiten der Universitäten wurde bereits ein eigener Forschungsantrag für die Entwicklung einer bi-direktionale Ladeschnittstelle für die Anforderung der Landwirtschaft gestellt Franz Xaver Demmel fügt hinzu, dass hierbei auch die unterschiedliche Stabilität der Ladezyklen zwischen Speicher in Arbeitsmaschinen und stationären Speichern zu bedenken sei. Das EMS muss nicht nur aktuelle Kapazitäten der Speicher erfassen, sondern sollte auch die unterschiedliche Leistungsfähigkeit und Lebensdauer berücksichtigen. Die Frage aus dem Publikum, wieviel der Stall von Franz Xaver Demmel gekostet hat, beziffert der Landwirt mit „Faktor 2 gegenüber dem Modell Sparta“, also rund doppelt so viel wie ein durchschnittlicher Milchviehstall. Für die Technik rund um das EMS wurden etwa 100.000 Euro investiert. Franz Xaver Demmel betont, dass solche Investitionen für einen „normalen“ Milchviehhalter nicht leistbar sind. Ohne zusätzliche Standbeine bzw. ohne staatliche Förderung kann ein Stall wie der seine nicht seriell gebaut werden.

Berichterstattung:

Christiane Kretzer - Freie Fachjournalistin und

Karin Elbs - ALB

VERANSTALTER

- Arbeitsgemeinschaft Landtechnik und Landwirtschaftliches Bauwesen in Bayern e.V. (ALB)

- Hochschule Weihenstephan Triesdorf (HSWT)

- Technische Universität München-Weihenstephan (TUM)